工作时间:9:00-18:00

手机: +86 186-6583-7359

智慧半自磨

S A G MILL

磨矿设备是选矿工艺准备作业中的关键设备,其投资成本占选矿厂全部投资的 60% 以上,运营成本占选矿厂的 65%~70%。衬板是半自磨机的主要耗材,以 φ10.37 m×5.19 m半自磨机为例,衬板总质量超过 400 吨, 其中筒体衬板及部分排料衬板总质量超过 300 吨,每年更换 3~4次,单台磨机每年的衬板更换费用>2500万元。随着磨矿设备朝着大型化、 智能化方向发展, 选矿厂半自磨机出现的问题也越来越多, 如磨矿能力不及预期、 衬板使用寿命短、 钢球消耗高等。 我们专注于半自磨机配套的衬板和智慧磨矿系统, 核心技术源自中南大学的半自磨机研究团队,研究内容主要由半自磨机磨损理论和算法研究、 衬板设计制造、 磨矿软件三部分组成。 我们已经有超10年的算法和经验积累,并已在三个矿山有落地业绩, 解决选矿厂生产过程中的实际问题。

落地案例

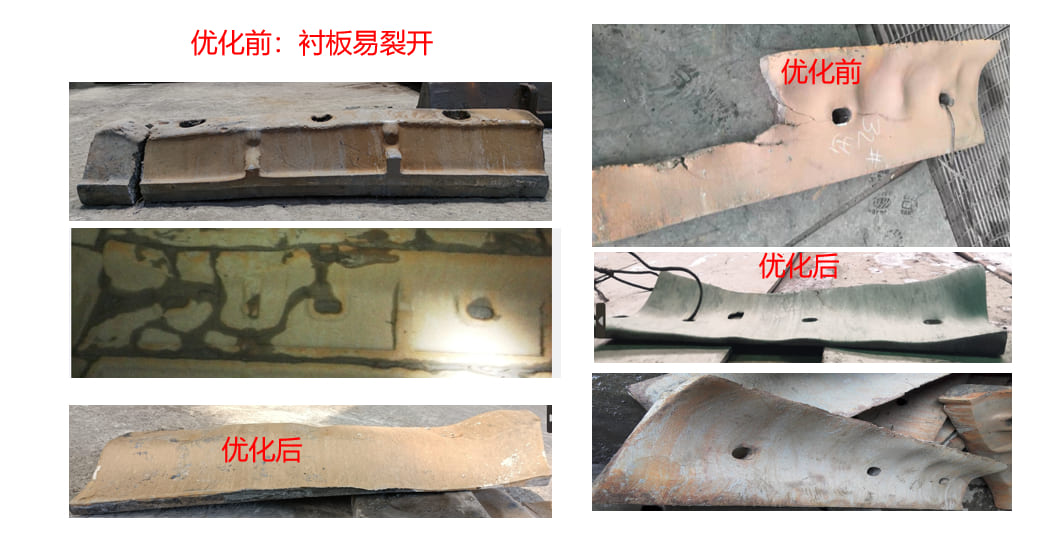

一、降低衬板的空砸和断裂风险,延长衬板使用寿命,减少停机检修的频率,每年可增加4~6天开机时间。

二、提高磨机在单位时间的磨矿量:10%~18%

三、降低球耗12%和电耗5%

四、根据实际生产数据统计对比,铜陵有色下属冬瓜山铜矿和沙溪铜矿的2台约1.1万吨/天 处理能力的半自磨机,年增加产值不低于2亿元/台。

我们的方案

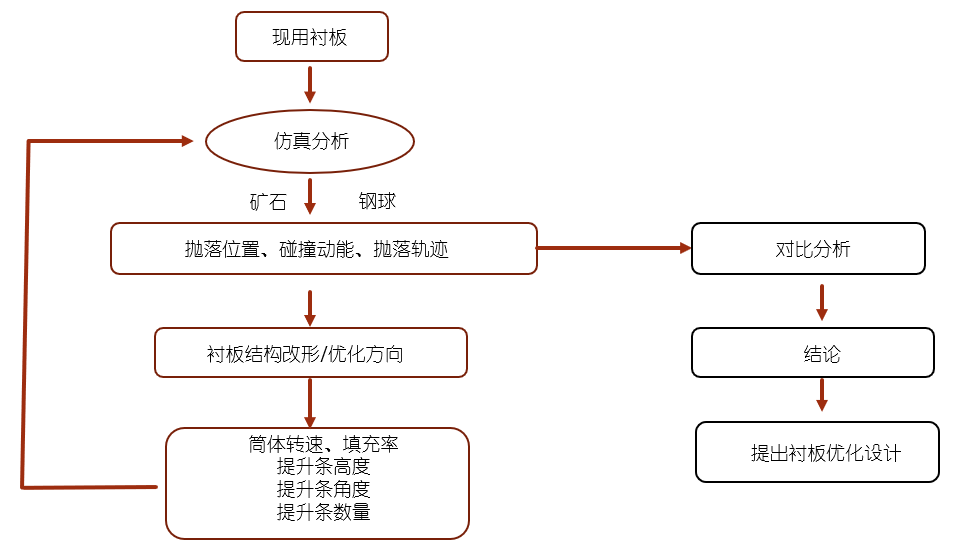

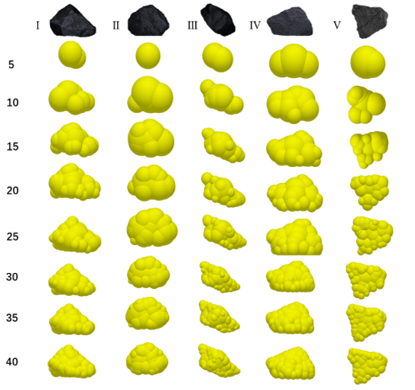

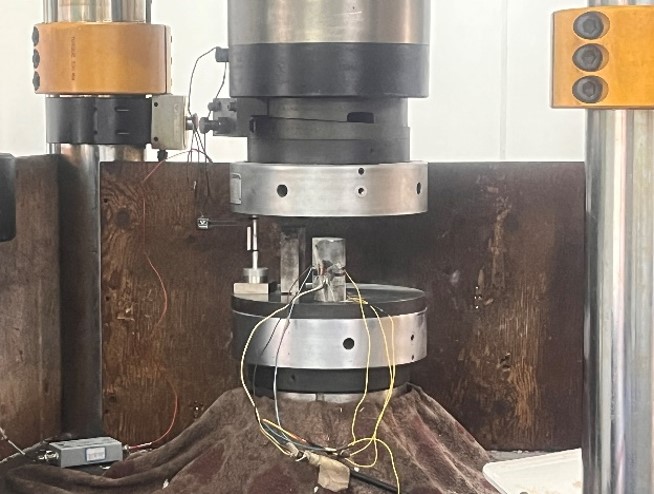

1. 分析衬板的主要结构参数(包括提升条高度、角度、组数)及结构形式对磨矿效率的影响,获得最优的衬板参数组合及衬板结构

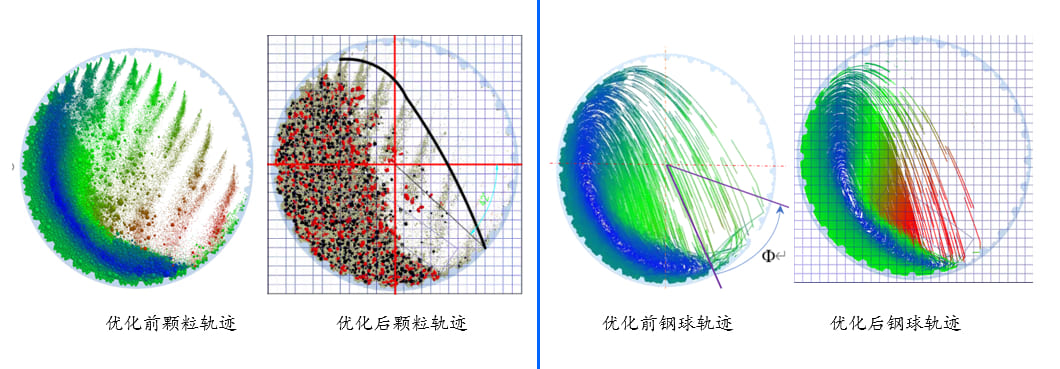

2. 分析半自磨机内部颗粒流轨迹,解决衬板对颗粒“夹持”、颗粒“空砸”衬板的问题,提高衬板使用寿命

3. 分析转速率、综合填充率对半自磨机磨矿性能的影响,得出合理的转速率及综合填充率

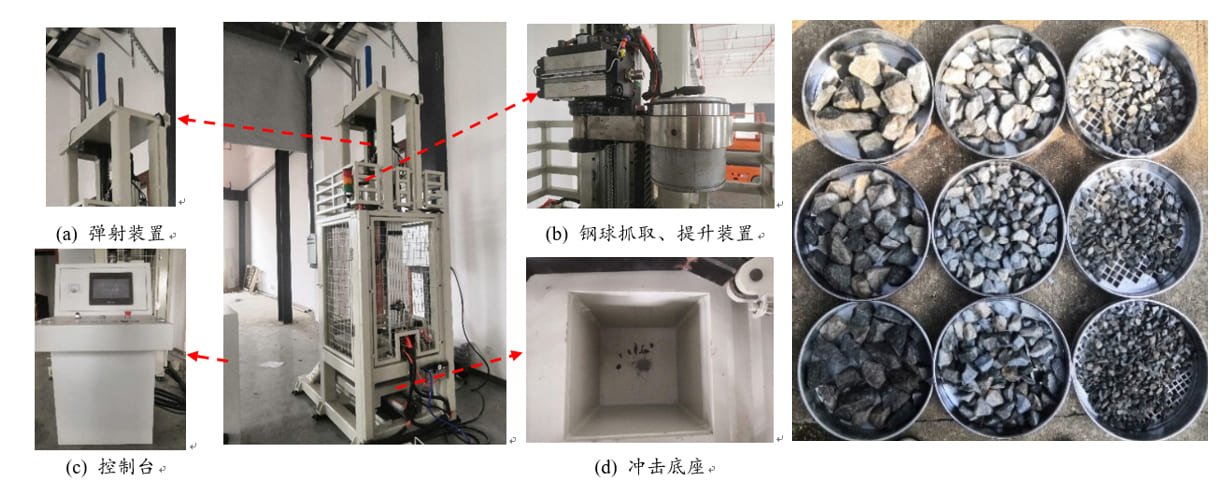

4. 对钢球直径大小对处理能力的影响进行分析,确定能满足生产需求的钢球直径

5. 分析格子衬板和提升器内颗粒流的运动规律,确定合理的格子板及提升器结构,解决矿石颗粒过磨问题

6. 分析半自磨衬板轴向磨损不均匀的影响因素,提出合理的解决方案

通过上述研究,半自磨机项目组已形成一套完整的半自磨机工艺参数优化解决方案和智能控制算法,以改善半自磨机磨矿效率低、衬板使用寿命短、 钢球消耗高等问题;同时为衬板、格子板、提升器产品及半自磨机设计提供设计方法。

工作时间:9:00-18:00

手机: +86 186-6583-7359